Print 4.0 vereist omslag in het denken

18 december 2017

De technologische trend Industrie 4.0 kreeg tijdens Drupa 2016 zijn grafische niche onder de noemer Print 4.0. De producenten van grafische apparatuur sprongen erbovenop met talrijke toepassingen. Zijn, behalve de machinebouwers, ook de grafische bedrijven klaar voor het Internet der Dingen?

De grafische branche krijgt regelmatig het verwijt een conservatieve industrie te zijn. Al is dit in sommige opzichten misschien terecht, ouderwets is de grafische industrie allerminst. Zeker op technisch gebied zijn er de afgelopen decennia enorme stappen vooruit gemaakt, en als het om de allernieuwste ontwikkelingen gaat in de maakindustrie mogen we zelfs voorzichtig spreken van een voorsprong.

Het aantal medewerkers in de sector daalde sterk, maar dat is niet alleen het gevolg van de vraag uit de markt. De arbeidsproductiviteit steeg namelijk enorm, waardoor de capaciteit in de markt sterk groeide. Grafische bedrijven investeren van oudsher flink in nieuwe technologie, en dat is te merken aan het productieproces dat ingrijpend is veranderd.

Industrie 4.0 doet daar nog een schep bovenop. De term is deels te vertalen als het Internet der Dingen (ook wel Internet of Things, IoT), waarmee men de ontwikkeling in de VS bij voorkeur aanduidt. Industrie 4.0 leidt uiteindelijk tot “slimme fabrieken” waarin men werkt met cyber-physische systemen. Bij deze systemen is hard- en software geheel met elkaar verweven, en staan de apparaten, workflow en managementsystemen via cloudcomputing met elkaar in verbinding. We komen dan al snel terecht in een omgeving met zelflerende systemen die afhankelijk van de context automatisch met elkaar samenwerken. Het klinkt als science fiction, maar het is in allerlei sectoren al de dagelijkse praktijk. In de wereld van de logistiek denken we aan automatische vorkheftrucks die elkaars lading overnemen, en in de automobiel-industrie aan robots die samenwerken bij het in elkaar zetten van reeksen afwijkende modellen. In de grafische industrie hebben we het uiteraard over koppelingen tussen prepress, de drukkerij en de afwerking, maar ook over automatische afstemming van productiecapaciteit van verschillende locaties.

IoT op netwerkniveau

De ontwikkeling van Industrie 4.0 wordt aangedreven door de veranderde vraag uit de markt. Vrijwel elke sector heeft te maken met dalende oplagen, al dan niet in combinatie met een groeiende vraag. De tijd die ligt tussen het moment dat een product wordt bedacht, en het moment waarop het op de markt komt, wordt steeds korter. Op termijn leidt dit tot een voortdurende aanpassing van het productieproces, en een groeiende stroom van verschillende kortlopende opdrachten. Dit geldt net zo hard voor de grafische industrie als voor, pakweg, de elektronica-sector. Vrijwel elk bedrijf in de maakindustrie heeft ermee te maken; ondernemers zien zich genoodzaakt om na te denken over het productieproces van de toekomst. De slimme fabriek moet hierbij uitkomst bieden.

Anders dan de eerste drie industriële revoluties (achtereenvolgens: stoommachine, elektriciteit en computers) werd deze vierde vooraf voorspeld. Industrie 4.0 is een revolutie die voor het grootste deel nog moet plaatsvinden, maar de ingrediënten zijn er. In de grafische bedrijven zijn we er al jaren volop mee bezig. In zekere zin vallen allerlei ontwikkelingen die we tijdens de afgelopen Drupa’s voorbij zagen komen op hun plaats.

De belangrijkste daarvan is uiteraard de algemene acceptatie van de JDF-standaard. Het Job Definition Format moest een einde maken aan de papieren orderzak, door vanuit het management informatiesysteem (MIS, ook wel ERP) alle relevante gegevens door de hele workflow te sturen. Wat het concept echt revolutionair maakte was het Job Messaging Format (JMF), een onderdeel van de JDF-standaard dat informatie terugstuurt vanaf de apparatuur via het netwerk naar andere delen van de workflow.

Met dat concept nam de industrie, weliswaar op lokaal netwerkniveau, al een voorschot op het IoT. Via JMF kan een machine bijvoorbeeld statusinformatie terugsturen naar het MIS, of gegevens ten behoeve van de nacalculatie. Maar in theorie is het ook mogelijk om aan een ander apparaat gegevens terug te sturen of door te geven. Zo ontstaat een netwerk van apparaten die elkaar activeren en aansturen, was de gedachte.

Inmiddels is CIP4, de organisatie achter JDF, enigszins teruggekeerd op zijn schreden. Door de mogelijkheid open te houden dat alle workflow-onderdelen over alle informatie konden beschikken, ontstond een topzwaar systeem. In de praktijk maken de machinebouwers slechts beperkt gebruik van de mogelijkheden die JDF/JMF biedt, terwijl het concept een zware wissel trekt op de ontwikkelaars. De introductie van XJDF maakt het systeem eenvoudiger, omdat alle productiemiddelen voortaan alleen nog rapporteren aan het MIS en vice versa. Zowel de ontwikkeling als de implementatie van XJDF is eenvoudiger dan zijn voorloper. Naar verwachting wordt de standaard dan ook met toenemende snelheid ingevoerd. Daarmee rekent de industrie al af met een van de kinderziektes van Industrie 4.0, nog voordat de technische revolutie goed en wel op gang is.

Analytisch inzicht

JDF en XJDF bieden een geweldig uitgangspunt voor Print 4.0, maar de workflow in het algemeen was al jaren het belangrijkste gespreksonderwerp van de bouwers van grafische productieapparatuur. Persenbouwers als KBA, Manroland, Komori, maar ook makers van flexopersen en afwerkapparatuur, presenteerden tijdens Drupa hun Print 4.0-oplossingen.

Allen gaan aan de slag met de enorme hoeveelheden data die hun apparatuur dagelijks in de cloud opslaat. Die data kunnen bijvoorbeeld helpen bij het aanbieden van preventief onderhoud, of het automatisch bestellen van verbruiksgoederen. Maar het geeft natuurlijk ook inzicht in de manier waarop de apparatuur wordt gebruikt, en biedt handvatten voor de fabrikant die hierin verbeteringen wil aanbrengen. Het geeft de producenten op termijn zelfs inzicht in de ontwikkelingen in de markten waarin hun klanten actief zijn.

Heidelberg timmerde in Düsseldorf het hardst aan de weg, onder meer met demonstratieschermen die via robotarmen heen en weer werden bewogen. De boodschap was duidelijk: voor Heidelberg is het ernst met Print 4.0. Volgens Steve Debloem, sales director investment goods bij Heidelberg Benelux, is Industrie/Print 4.0 een onontkoombare ontwikkeling voor de grafische industrie. Debloem: “Wie niet meedoet, komt op den duur in de problemen. We vertellen het verhaal al meer dan 10 jaar. De omzet en toegevoegde waarde die een drukkerij moet genereren om te overleven wordt steeds groter. Dit kan alleen wanneer ze meer en meer als fabriek beginnen te functioneren. Het oude ambacht verdwijnt, alles draait om efficiëntie.”

Als het over Print 4.0 gaat, spreekt Debloem liever van een evolutie dan een revolutie. In de grafische industrie moet nog veel gebeuren, om daadwerkelijk over een nieuw technologisch tijdperk te praten, vindt Debloem. “Het gaat om een ontwikkeling die al sinds 2000, de doorbraak van het internet, aan de gang is. Met onze industrie zitten we eigenlijk nog op Print 3.7.”

Maar de ontwikkeling is wel degelijk in gang gezet. Dankzij JDF en cloud-oplossingen ziet Debloem slimme drukfabrieken ontstaan, al gaat het in België nog niet om grote aantallen. “Het is mogelijk om een workflow te delen met verschillende locaties. Dat maakt het mogelijk verschillende vestigingen als één productiefaciliteit aan te sturen, en het werk zo gunstig mogelijk te verdelen. Vooral internetdrukkerijen werken op die manier. In België gaat het om zo’n vijf drukkerijen die er mee bezig zijn.”

Verdubbelde prestaties

Heidelberg biedt, net als sommige andere persenbouwers, de mogelijkheid om te benchmarken via de cloud. De prestaties van de pers worden anoniem afgezet tegen die van andere gebruikers in andere bedrijven. Op die manier weten operator en manager of ze alles uit de machine halen.

Ook Heidelberg zelf krijgt dankzij het systeem nuttige informatie over de manier waarop machines worden ingezet en hoe ze functioneren. Sensoren in de machine zorgen voor analytische informatie die automatisch wordt doorgestuurd naar de producent. De persenfabrikant weet zodoende precies hoeveel platen er worden gewisseld, hoeveel vellen er zijn gedrukt, en hoe snel de machine heeft gedraaid. Op basis daarvan wordt een benchmark opgesteld, de overall equipment efficiency (OEE). Debloem: “Als je 24 uur per dag, 7 dagen per week op een topsnelheid van 18.000 vel per uur produceert, dan heb je na een jaar bijna 158 miljoen vellen bedrukt. Dat is het theoretische maximum dat we uit onze pers kunnen halen. Uiteraard gaat er in werkelijkheid een percentage vanaf, omdat de pers door onderhoud, platenwissels en dergelijke, niet continu kan draaien. Als we dan kijken naar de resultaten in de benchmark dan zitten drukkerijen ongeveer op een derde van wat in de praktijk maximaal haalbaar is. Het is ons doel om dat te verdubbelen.”

Moderne apparatuur moet helpen om dat doel te bereiken, maar het is ook noodzakelijk om de organisatie van de drukkerij efficiënter in te richten. Debloem: “Als we de persen van vòòr Drupa 2016 vergelijken met de machines die daarna kwamen dan zien we al een mooie stijging. Maar het gaat niet alleen om de pers, ook de automatisering eromheen is belangrijk. Overbodige stappen in het productieproces moeten zoveel mogelijk worden weggenomen.”

Bergen data

Steeds vaker is het mogelijk om de productieapparatuur in de gaten te houden via de smartphone of tablet pc. Het is een populaire trend in allerlei sectoren. Zelfs thuis in de luie stoel is het mogelijk om het productieverloop in de gaten te houden en zonodig in te grijpen. Debloem: “Heidelberg biedt die mogelijkheid ook. Het zorgt vooral voor bewustwording. Onze software Analyze Point duidt aan waar de mankementen in de organisatie zitten. Je kunt de prestaties van de individuele drukkers met elkaar vergelijken. Als de een snel is met instellen, en de ander juist met drukken, dan kun je daar een opleidingstraject op afstemmen.”

Om de workflow steeds beter beheersbaar te maken zijn bergen data nodig. Die data worden inmiddels door de machines gegenereerd. Toch hoeft de gebruiker zich geen zorgen te maken dat hij straks door de bomen het bos niet meer kan zien, zegt Debloem. “Als we de data die een pers in een minuut genereert, op papier printen, dan komen we op ongeveer 100 pagina’s A4 uit. Dat werkt uiteraard niet. Daarom wordt de informatie automatisch gebundeld. Afhankelijk van de instellingen worden alleen de gewenste KPI’s getoond.”

Voor Steve Debloem was het Print 4.0-thema bij de laatste Drupa een keerpunt. “Het ging niet meer om een steeds hogere snelheid van de machine maar om de efficiëntie. De processen rond het drukken hebben we beter beheersbaar en inzichtelijk gemaakt. Dat werken we steeds verder uit. De oplagen dalen continu, en dus is er veel te winnen door de omsteltijden te verkorten.”

Aan de zijde van de leveranciers van grafische productiemiddelen wordt ver in de toekomst gekeken. Het gaat nog de nodige inspanningen vergen om de grafische bedrijven, die met de realiteit van alledag om moeten gaan, in die visie mee te krijgen. Toch is de opkomst van Print 4.0 onstuitbaar. Debloem: “Er is een nieuwe manier van denken nodig. In onze sector moet het meer gaan lijken op de werkwijze van bijvoorbeeld de autoindustrie. We moeten op voorhand weten hoeveel vellen we gaan drukken, hoe lang we daarover gaan doen, en wat het gaat kosten. Sommige drukkers beginnen nog steeds aan een opdracht met de gedachte ‘we zien wel.’ Pas achteraf weten ze of de klus rendabel was. Met die manier van werken redt je het binnenkort niet meer. Het productieproces moet dan volledig voorspelbaar zijn.”

Alex Kunst

Gebrek aan digitaal zelfvertrouwen

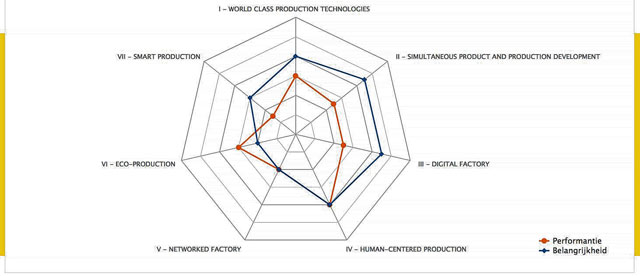

Ondernemers die met het oog op de toekomst willen weten hoe hun bedrijf ervoor staat kunnen een deel van het antwoord vinden op made-different.be. Deze website bevat een klaar-voorde-toekomst-scan, die na het invullen van een aantal vragen de antwoorden weergeeft in een grafiek. Maar interessanter dan de antwoorden, zijn de vragen die een aardig overzicht vormen van de zaken waar ondernemers op moeten letten.

De website madedifferent.be is een initiatief van de Vlaamse regering, technologiefederatie Agoria en zijn collectief onderzoekscentrum Sirris. De site presenteert een actieplan van deze partijen dat de Vlaamse maakindustrie moet versterken en in de wereldtop laten meespelen.

Klaar voor de toekomst?

The Economist Intelligence Unit (EIU) onderzocht het vertrouwen van CEO’s in hun digitale strategie. Topmensen wereldwijd noemen IoT, cloud-computing, mobiele technologie en sociale media als de belangrijkste technologische trends die de komende jaren invloed hebben op hun organisatie. Uit het rapport blijkt onder meer dat bedrijven op het Europese vasteland achterlopen op het wereldgemiddelde. Zo wordt “gebrek aan technologische vaardigheden” door 52 procent als de belangrijkste barrière gezien voor de digitale transformatie, tegenover 40 procent wereldwijd.