Het marktpotentieel van velleninkjetpersen

25 oktober 2018

Tien jaar geleden was er tussen de vellentonerprinters en de rotatie-inkjetpersen nog een technologisch hiaat dat opgevuld moest worden. De velleninkjetpersen staan ondertussen klaar om die plaats in te nemen. Volgens de specialisten gaat het over een ‘disruptieve’ technologie die vandaag de weg effent voor nieuwe kansen in de grafische sector en de verpakking.

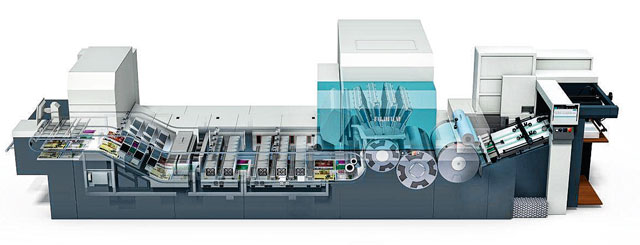

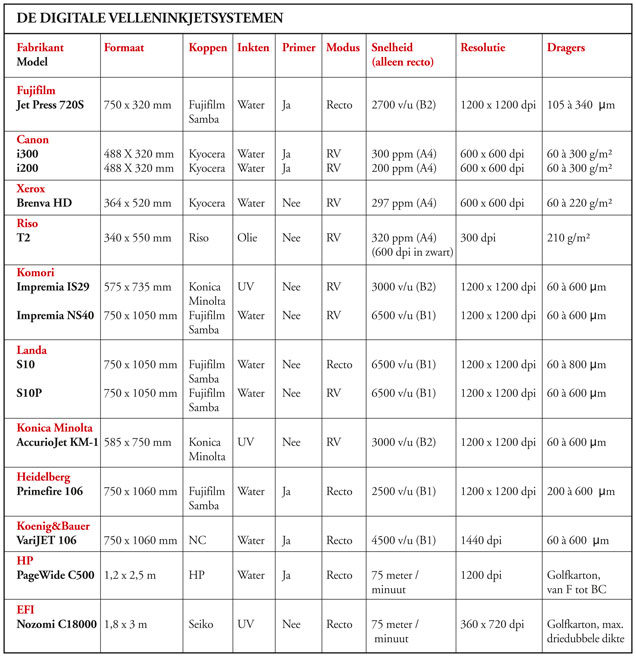

De revolutie van productiekleurenpersen op basis van de inkjettechnologie ging een tiental jaar geleden van start. Meer bepaald in 2008 toen Fujifilm de eerste velleninkjetpers, de Jet Press 720 (formaat B2), op de Drupa voorstelde. De pers zou echter pas vanaf de Drupa 2012 te koop zijn. Drie jaar later verscheen er een tweede velleninkjetpers op de markt: de Océ VarioPrint i300 van Canon (B3). Die twee persen kenden hun eerste successen met de productie van catalogi, brochures, variabele direct mail, boeken. Daarnaast veroverden velleninkjetpersen van het formaat B3 ook een plaatsje op de markt van het transactionele drukwerk. Sindsdien ontwikkelde een tiental persenbouwers eigen vellen inkjetpersen om de kloof tussen de digitale laserproductie en de rotatie-inkjettechniek te overbruggen. Van de persen die deze technologie al op het formaat B1 toepassen, zegt men wel eens dat ze het beste van de digitale en van de offsetwereld verenigen. En op de recentste Drupa (2016) stelden de constructeurs hun nieuwste ontwikkelingen op dat vlak ook echt aan het grote publiek voor. De eerste bestellingen werden in 2017 en 2018 genoteerd (alvast volgens Fujifilm en Canon). Vandaag biedt Fujifilm al de tweede verbeterde versie van zijn machine aan, die ondertussen tot de Jet Press 720S herdoopt is. Canon op zijn beurt heeft in april 2017 de Océ VarioPrint i200 geïntroduceerd. Die behoort net zoals de i300 tot de iSeries, maar heeft een lagere productiecapaciteit. Het rijtje producenten dat ondertussen velleninkjetpersen aanbiedt, oogt indrukwekkend: Canon, Heidelberg, Komori, Konica Minolta, Xerox, Koenig & Bauer, Landa, Riso, HP en EFI. In het verleden was er ook nog Screen met de Truepress Jet SX voor kartontoepassingen, maar die producent heeft beslist om uit het segment te stappen en zich toe te leggen op de rotatieinkjetpersen, zoals de Truepress Jet 520 HD. Screen is immers van oordeel dat de rotatietechniek meer beloftes voor de markt inhoudt.

Op het ogenblik zijn er in Europa zo’n 118 velleninkjetpersen geïnstalleerd. Dat geeft ons een idee van de huidige markt. Onder die persen een 30-tal exemplaren van de Jet Press en 64 stuks van de Océ Varioprint (goed voor gemiddeld 1,8 miljoen A4-prints per maand). Buiten Europa gaat het om meer dan 156 persen die al geïnstalleerd zijn of binnenkort in gebruik genomen worden. Dit blijft echter een raming en die is zonder de cijfers van Xerox, Komori (buiten Europa) en Konica Minolta die niet werden meegedeeld. Die laatste producent had het begin 2018 over 30 installaties en verwachtte dat dit aantal tegen eind 2018 tot 50 zou oplopen. Koenig & Bauer van zijn kant is nog volop aan het werk aan de ontwikkeling van de VariJET 106 (B1) en verwacht dat die pers tegen Drupa 2020 op de markt komt – na een eerste betasite in 2019, wellicht ergens in Oost-Europa. De Vari-JET 106 werd oorspronkelijk samen met Xerox ontwikkeld. Maar Koenig & Bauer besliste begin 2018, na drie jaar van samenwerking, om daar een punt achter te zetten en om zich op het kartonsegment te concentreren, dat goed is voor 50 % van zijn verkoop. “Koenig & Bauer en Xerox waren op zoek naar partners. De ambitie van Xerox bestond erin om op de markt van het vouwkarton terug te keren, terwijl Koenig & Bauer de technologie van de inkjet onder de knie wou krijgen. Op het ogenblik lopen de belangen van de twee producenten op de markt echter uit elkaar,” legt Maik Laubin uit, verkoopdirecteur digitale oplossingen bij Koenig & Bauer. Heidelberg van zijn kant, dat zes betasites in Duitsland (3), Zwitserland, de VS en China heeft, meldt dat zijn orderboekje voor de Primefire 106 (B1) tot in 2020 volgeboekt is.

In België hebben tot nu toe slechts drie drukkerijen in een velleninkjetpers geïnvesteerd. Packaging4Professionals (Charleroi) koos in 2015 voor de Fujifilm Jet Press 720S om op aanvraag hoogwaardige verpakkingen op vlak karton in kleine oplagen te produceren. Dat bedrijf baseert zijn zakenmodel op het principe van het Lean Management met een just-in-time productie. De digitale drukkerij Provo (Gierle), die gespecialiseerd is in de productie van boeken – al dan niet met variabele gegevens – en van andere gebonden producten, investeerde in 2017 in een Océ VarioPrint i300. Ten slotte is er nog de web-to-print activiteit Zwart-OpWit.be van drukkerij Bulckens (Herenthout). Die beschikt sinds maart 2018 over een Komori Impremia IS29 (UV-inkjet) voor de productie van handelsdrukwerk.

De constructeurs mogen dan allemaal een eigen versie van de velleninkjettechnologie ontwikkeld hebben, ze hebben wel hetzelfde doel voor ogen: een drukkwaliteit bieden die even goed of zelfs betere is dan de offset. Wegens de daling van het productievolume, de almaar kortere leveringstijden en de toename van het drukwerk met variabele gegevens wordt de velleninkjettechnologie als de ideale oplossing voor een efficiënte en rendabele productie gezien. Dankzij hun flexibiliteit bieden de velleninkjetpersen heel wat kansen in de breukzone tussen de elektrofotografische vellenprinters en de rotatie-inkjettechnologie. De technologie van de tonerprinters die ondertussen tot volle rijpheid gekomen is, maakt snelheden van maximaal 150 ppm mogelijk. De rotatie-inkjettechnologie van haar kant biedt een bijzonder hoge productie, maar is minder flexibel terwijl ze ook niet de kwaliteit van de offsetdruk evenaart. Met de velleninkjettechnologie die een tussenpositie inneemt, kunnen drukkers een grotere productie leveren dan met tonersystemen, zonder de kwaliteit in het gedrang te brengen. Bovendien kunnen ze tegelijk de aandacht richten op de productie van variabel drukwerk. Voor de constructeurs is het dan ook van groot belang om een inkjetsysteem te kunnen aanbieden waarvan de basiscriteria – kwaliteit, productiviteit, formaat, dragers, productiestroom en gebruikskosten – mooi in evenwicht zijn. Ondertussen zoeken de velleninkjetsystemen, die dankzij hun technologie hoogwaardige grafische toepassingen mogelijk maken, een plaatsje in marktsegmenten zoals handelsdruk (brochures, direct mail, enz.), publicaties, transactioneel drukwerk en verpakkingen (vlak en golfkarton).

Handelsdrukwerk en publicaties

Omdat de sector van de handelsdruk en de publicaties al met de digitale printtechnieken vertrouwd is, heeft de velleninkjettechnologie het niet al te moeilijk om zich in die sector te nestelen. De meeste persenbouwers mikken overigens op het segment van het handels- en transactioneel drukwerk en dat van de publicaties: mailings, catalogi, boeken, tijdschriften, affiches, kalenders enz. Meestal maken de velleninkjetsystemen gebruik van pigmentinkten op basis van water en kunnen ze recto-verso drukken. Vooral Xerox en Canon profileren zich op dat gebied – de laatstgenoemde constructeur heeft overigens al een ruime ervaring op het vlak van de inkjet en op dat van vellensystemen. Hun systemen bedrukken dragers met formaten tot B3 met een resolutie van 600 x 600 dpi en doen daarvoor een beroep op printkoppen van Kyocera. De VarioPrint i300 en i200 hebben respectievelijk een productiesnelheid van 300 en 200 A4-beelden per minuut, terwijl het maximumdrukformaat 488 x 320 mm bedraagt. De Brenva HD van Xerox, waarvan in september laatstleden een verbeterde versie uitgebracht werd, heeft nu een productie van 297 A4’s per minuut (364 x 520 mm) terwijl dat vroeger nog maar 197 A4’s was. De Brenva HD lijkt op een Xerox iGen (toner) – het papiertraject is overigens identiek. De pers van Canon kan papieren met een gramgewicht van 60 tot 300 g/m2 aan, die van Xerox verwerkt papier van 60 tot 270 g/m2 (voordien maximaal 220 g/m2). Wanneer de twee constructeurs de flexibele productie willen onderstrepen, wijzen ze erop dat hun velleninkjetsystemen verschillende dragers in één enkele opdracht kunnen combineren. Dergelijke persen mikken op drukkers die verder willen gaan dan met de tonersystemen mogelijk was. Marc Laruelle, Product & Application Business Developer bij Canon, heeft het over vier types van gebruikers van velleninkjetpersen: “Drukkers die volumes uit de sector van de tonersystemen (vellensystemen) willen terugwinnen. Een VarioPrint kan bijvoorbeeld tot vier kleine tonerprinters vervangen. Daarnaast kan een velleninkjetpers ook als een aanvulling op een rotatie-inkjetpers geïnstalleerd worden om een deel van de kleinere volumes af te werken. De pers kan ook ingezet worden om de kleinste oplagen uit het offsetwereldje over te nemen. Dat geeft de drukkers twee troeven in handen: ze kunnen reageren op aanvragen die in offset niet rendabel zijn én ze kunnen de offsetproductie optimaliseren door de machines niet meer met kleine oplages te belasten. De velleninkjet maakt ten slotte ook nog nieuwe toepassingen mogelijk die voordien met offsetpersen ondenkbaar waren. Bijvoorbeeld: drukwerk met variabele inhoud en gepersonaliseerde toepassingen op basis van Big Data.” Hoewel een velleninkjetpers een grotere investering vergt dan tonersystemen, liggen de werkingskosten daarentegen lager.

Met zijn nieuwe velleninkjetpers T2 die met twee motoren uitgerust is, biedt Riso een andere oplossing aan waarmee een snelheid tot 320 ppm mogelijk is. De pers bedrukt papier met een formaat tot 340 x 550 mm, met een maximum gramgewicht van 210 g/m2 en haalt in CMYK een resolutie van 300 dpi (600 dpi alleen in zwart). Riso maakt gebruik van zijn eigen inkjetkoppen waarmee oliehoudende pigmentinkten aangebracht worden. Belangrijk is dat die inkten op kamertemperatuur snel drogen. DM+, een Nederlands bureau voor direct marketing, heeft als eerste bedrijf ter wereld een T2 aangekocht waarmee het transactionele documenten en mailings wil vervaardigen. Voordien had Riso al de vergelijkbare systemen ComColor van de GD-reeks uitgebracht, maar die waren maar half zo snel. Volgens een woordvoerder van Riso biedt de technologie van het bedrijf een betaalbare oplossing voor de productie van communicatiedocumenten die niet per sé een maximale grafische kwaliteit vereisen. Een velleninkjetpers (B3) vergt al snel een investering van een miljoen euro, een ComColor van Riso heb je daarentegen voor de helft van die prijs.

De Jet Press 720S van Fujifilm is eveneens bedoeld voor handelsdrukwerk, maar wel in het B2-formaat. In de media wordt die pers vaak naar voren geschoven als een machine voor vlak karton, maar volgens Fujifilm is slechts een handjevol gebruikers (4 in Europa) actief in de verpakkingssector. Onlangs werd er wel een Jet Press 720S bij het Duitse Ebro Color geïnstalleerd voor de productie van verpakkingen en displays in karton. Mark Stephenson, Product Manager digitale printsystemen bij Fujifilm, onderstreept echter dat de Jet Press 720S in de eerste plaats voor hoogwaardig handelsdrukwerk bedoeld is (catalogi, brochures, fotoboeken, variabele direct mail, boekomslagen, enz.) “Op het moment waarop de Jet Press op de markt kwam, had Fujifilm nog geen idee hoe de markt op de velleninkjettechnologie zou reageren. We wisten dat kleine oplagen aan belang zouden winnen. Fujifilm verwachtte echter dat het eerder de concurrentie met digitale tonerprinters – zoals die van Ricoh, HP, Xerox, en Konica Minolta – zou moeten aangaan, maar in plaats daarvan stelde Fujifilm vast dat de vraag voornamelijk van offsetdrukkers kwam die kleine oplagen vervaardigden. Drukkers die in een UV-, LED-of HUV-offsetpers wilden investeren, waren vaak op zoek naar wat de Jet Press bood, namelijk een snelle productie en snelle wissels,” legt Mark Stephenson uit. De Jet Press 750S die met de printkoppen Fujifilm Samba (1200 x 1200 dpi) uitgerust is, bedrukt 2700 vellen met een formaat tot 750 x 532 mm per uur – alleen recto. De machine verwerkt gestreken papiersoorten (mat, glanzend of gesatineerd) met een gramgewicht van 127 tot 340 g/m2. De printtechnologie in CMYK maakt het mogelijk om bij gestreken papieren tot 85 % van het Pantone-kleurenspectrum te reproduceren. Op de vraag waarom de Jet Press alleen recto drukt, verwijst Mark Stephenson niet in de eerste plaats naar de verpakkingssector, maar haalt hij het argument van de kwaliteit aan: “Het is moeilijk om met inkten op waterbasis recto-verso te drukken. Met UV-inkten is dat dankzij de onmiddellijke droging gemakkelijker, maar met die techniek is de kwaliteit niet optimaal. Bovendien zijn UV-inkten niet toegelaten voor de productie van voedingsverpakkingen.” De pers maakt dus gebruik van inkten op waterbasis die met warme lucht en IR-straling gedroogd worden. Fujifilm onderstreept overigens zijn interesse voor de voedingsverpakkingen met de recente introductie van een niet-migrerende inkt op waterbasis die aan de verschillende voorschriften voldoet, waaronder ook de strenge Zwitserse reglementen. Die inkt voor voedselverpakkingen, werd speciaal samengesteld om met een waterhoudende of UV-vernis gebruikt te worden die in lijn (of zo goed als in lijn) aangebracht kan worden.

In deze categorie moeten we ook nog een andere pers vermelden, hoewel die nog altijd in het stadium van het prototype zit. Op Drupa 2016 heeft Canon de Voyager onthuld, het prototype van een inkjetpers met het formaat B2+ (765 x 580 mm) die voor fototoepassingen bestemd is (2400 x 1200 dpi). De pers die met 4 of 7 kleuren werkt en met een functie om de glans te verbeteren uitgerust is, zou ongeveer 3000 vellen/uur rectoverso moeten bedrukken. In de recto-versomodus kan de dikte van de dragers (gestreken, ongestreken en glanzend papier) van 60 tot 450 micron variëren, in de rectomodus kan de dikte tot 600 micron bedragen. Opmerkelijk is dat de Voyager met een in- en uitleg voor offsetpapier uitgerust is. Met deze pers mikt Canon meer bepaald op de productie van fotomateriaal met een hoge toegevoegde waarde, zoals catalogi, brochures en andere marketingpublicaties voor luxemerken, de immobiliënmarkt, reisbureaus, voedingsproducten, enz. Ook de klassieke fotografische productie is uiteraard mogelijk (fotoboeken, enz.). De Voyager zou vanaf de tweede helft van 2019 op de markt komen.

Verpakking

De verpakkingssector heeft de overgang naar het digitale tijdperk nog niet echt ingezet en krijgt vandaag te maken met vragen naar kleine oplages, versioning of personalisatie. Het stadium waarin de sector zich bevindt, kunnen we vergelijken met die van de offsetsector toen de digitale druk haar intrede deed. Met andere woorden, de digitalisering in de verpakkingssector staat nog in de kinderschoenen. Toch zien de meesten persenbouwers een aanzienlijk groeipotentieel in de sector. Ze zijn ervan overtuigd dat de velleninkjet het antwoord vormt op de uitdagingen waarmee de verpakkingssector vandaag geconfronteerd wordt.

Bij de velleninkjetpersen die in eerste instantie voor de productie van verpakkingen bestemd zijn, onderscheiden we twee types: die voor vlak karton en die voor golfkarton. Twee velleninkjetpersen zijn uitsluitend bedoeld voor verpakkingen in vlak karton: de Primefire 106 van Heidelberg (gebaseerd op de offsetpers Speedmaster XL 106) en de VariJET 106 van Koenig & Bauer die op de offsetpers Rapida 106 gebaseerd is. In dit segment hebben de velleninkjetpersen het formaat B1, drukken ze uitsluitend recto en maken ze gebruik van pigmentinkten op basis van water. Die B1-persen mikken ook direct op industriële offsetdrukkers met drukeenheden van 72 x 102 cm – net zoals de Landa S10/S10P, de Komori Impremia IS29 en NS40 en de AccurioJet KM-1 van Konica Minolta. Maar daarover verder meer. Hoewel die inkjetpersen (B1) een hoge productiviteit hebben, ligt die nog altijd heel wat lager dan die van offsetpersen. Het voordeel van de velleninkjettechnologie zit hem echter in het feit dat verpakkingsdrukkers nu variabele gegevens kunnen drukken om unieke producten of verschillende varianten van producten te vervaardigen. En die mogelijkheid wint nog aan belang wanneer men weet dat de designs in de verpakkingswereld snel kunnen veranderen om seizoenpromoties of een gediversifieerd productaanbod in de verf te zetten. “De klanten uit de verpakkingssector vragen oplossingen voor kleine oplagen, snelle leveringstijden en gepersonaliseerde toepassingen. Het is de bedoeling om de flexibiliteit van de verwerkers van vouwkarton te verhogen,” stelt Maik Laubin van Koenig & Bauer.

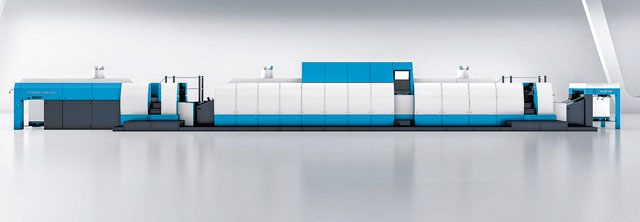

De Primefire 106 (1200 x 1200 dpi) die met Samba-printkoppen uitgerust is, past dezelfde druktechnologie toe als Fujifilm. Bovendien voldoen de inkten op waterbasis van Heidelberg aan de Zwitserse voorschriften voor de primaire verpakking van voedingsmiddelen. De Primefire 106 haalt een snelheid van 2500 vel/uur (goed voor 1,5 miljoen vellen per maand) of 4500 vel/uur in 1200 x 600 dpi. De Primefire 106 is een zevenkleurenpers (CMYK + oranje + groen + violet) waarmee 95 % van het Pantonekleurgamma gereproduceerd kan worden. Op de pers kan meteen ook een vernis, al dan niet over het hele vel, aangebracht worden. De Primefire 106 is in eerste instantie bedoeld om gestreken papieren te verwerken, met een gramgewicht van 170 tot 450 g/m2 en een dikte van 0,2 tot 0,6 mm. Volgens Geert Van Acker, Digital Print & Prinect Sales Consultant van Heidelberg Benelux, is het niet onmogelijk dat in de toekomst ook ongestreken papier verwerkt kan worden, en dat de dikte van de dragers, de resolutie en de snelheid nog zullen toenemen. Op het ogenblik worden er tests uitgevoerd met gestreken papier met een kleinere dikte om te achterhalen of de pers ook in handelsdrukkerijen geïnstalleerd kan worden. Met de pers mikt Heidelberg niet alleen op de markt van de verpakkingen, maar ook op de productie van kalenders, boekomslagen, affiches, cd-hoesjes, fotoboeken, enz. Met nieuwe productiemodi zou de Primefire, die nog altijd in het stadium van de betatests zit, een snelheid van 5000 vel/uur moeten kunnen halen.

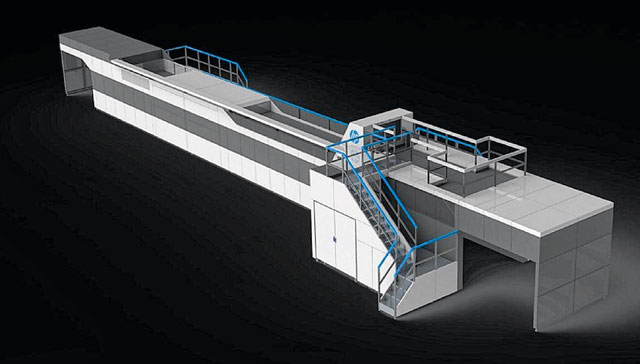

De VariJET 106 van Koenig & Bauer is een modulaire pers met afwerkmogelijkheden in lijn (vernis, stempelen, lamineren en stansen) net zoals dat in de offset het geval is. De pers die bedoeld is voor de productie van kartonnen toepassingen, vouwdozen bijvoorbeeld, kan 7 kleuren aanbrengen (inkten op waterbasis) en haalt een resolutie van 1440 dpi (alleen recto). Volgens de constructeur is 90 % van het Pantone-kleurgamma met zijn techniek te reproduceren. De snelheid bedraagt 4500 vel/uur voor vellen met een formaat van 75 x 106 cm en een dikte van 0,2 tot 0,6 mm. De pers van Koenig & Bauer kan op haar beurt ook inkten verwerken die voor de voedingsindustrie goedgekeurd zijn.

Een inkjetpers van het formaat B1 vergt een investering van 3 à 4 miljoen euro. Daarnaast komt er in de toekomst ook een oplossing van Konica Minolta voor de verpakkingssector op de markt. De fabrikant heeft immers tijdens de Drupa 2016 het prototype KM-C voor de verpakkingsmarkt voorgesteld.

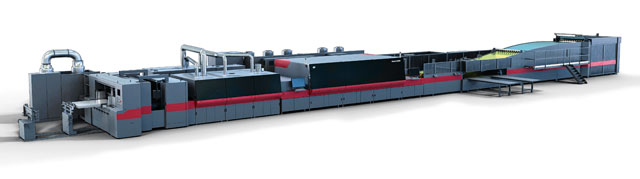

Parallel met de velleninkjettechnologie bieden HP en EFI elk een grootformaatoplossing aan die specifiek bedoeld is om golfkarton te bedrukken: de HP PageWide C500 en de EFI Nozomi C18000 die elk 75 meter (lijn) per minuut drukken. De Nozomi (1,8 x 3 m) werkt met UV-inkten (7 kleuren + wit) op golfkarton met maximaal een driedubbele dikte. De PageWide C500 (1,32 x 2,5 m) haalt een resolutie van 1200 dpi, werkt met inkten op waterbasis die aan de voedingsnorm voldoen, en bedrukt golfkarton (van F tot dubbel BC).

Persen voor dubbel gebruik

Andere constructeurs zoals Landa, Komori en Konica Minolta mikken met hun velleninkjetsystemen zowel op het handelsdrukwerk als de verpakkingsdruk. Hier moet de drukker op zoek gaan naar de toepassingen die het best aan zijn behoeften tegemoet komen. Volgens Landa dat de persen S10 en S10P (P voor ‘Perfecting’) op de markt brengt, is zijn technologie even geschikt voor handelsdrukwerk (S10P) als voor karton- en POSdruk (S10). Voor 2019 zijn er vier Europese installaties gepland (in Duitsland, Frankrijk, Zwitserland en het VK), nadat er in 2017 betatests in Israël, Duitsland en de VS uitgevoerd werden. De Britse drukkerij Route One Print bijvoorbeeld heeft voor de S10P (recto-verso) geopteerd met het oog op de geplande overgang naar een bedrijfsmodel waarbij drukken op aanvraag een grotere rol zal spelen. De drukkerij wil met de pers van Landa (op basis van de nanotechnologie) boekomslagen, flyers en folders in kleine en middelgrote oplages vervaardigen. De Zwitserse drukkerij Schelling AG, die in verpakkingen in vouwkarton en in POSmateriaal gespecialiseerd is, investeert in een Landa S10. De persen S10/S10P van het B1-formaat (75 x 105 cm) bedrukken 6500 vel/uur (3250 in de recto-versomodus) met inkten op waterbasis en met een resolutie van 1200 dpi. De S10 (recto) bedrukt dragers met een dikte van 60 tot 800 micron. De S10P kan dragers van 60 tot 600 micron aan in de recto-versomodus. De nanopersen van Landa kunnen tot 95 % van het Pantone-kleurgamma reproduceren.

Komori biedt twee velleninkjetpersen met een verschillend formaat aan voor de klassieke digitale drukkers of de verpakkingsdrukkers. De Impremia IS29 is samen met Konica Minolta ontwikkeld en maakt gebruik van printkoppen van die laatste constructeur. “Het is de bedoeling dat IS29 op een zo groot mogelijk aantal domeinen ingezet kan worden. Ze heeft haar plaats in een handelsdrukkerij, maar ook vanuit de verpakkingssector groeit de vraag naar de pers. In dat laatste geval is dat om kleine oplages en/of gepersonaliseerde producten te vervaardigen,” legt François Trollé uit, verkoopdirecteur van Komori France. De IS29 is geïnspireerd op de offsetpers Komori Lithrone GF29 en werkt met UV-inkten en een LED UV-droger. De pers bedrukt 3000 B2-vellen per uur (CMYK) in recto (recto-verso is ook mogelijk).

Voor het segment van het B1-formaat werkt Komori aan een andere oplossing die nu de testfase ingaat en die tegen Drupa 2020 op de markt zou moeten komen. Die testfase is onder andere ook bedoeld om de mogelijke doelgroepen beter te omschrijven. We hebben het hier over de Komori Impremia NS40 (75 x 105 cm) die samen met Landa ontwikkeld is. De NS40 past dezelfde nanodruktechnologie en dezelfde inkten op waterbasis toe als de machines van Landa, maar is wel uitgerust met de regeltechnologie van Komori. “De inktfilm die via een doek op de drager overgebracht wordt, heeft een dikte van 500 nanometer, half zo dik maar als de film van offsetinkten,” zegt François Trollé. De NS40 haalt een snelheid van 6500 B1-vellen per uur (3250 in recto-verso), zowel in CMYK als in zeven kleuren, op alle mogelijke dragers (ongestreken en gestreken papier, gemetalliseerde dragers, karton, synthetisch materiaal, enz.) met een dikte van 60 tot 800 micron. Daarnaast is het ook mogelijk om een flexovernis aan te brengen. De mogelijkheid om op de twee inkjetpersen van Komori recto-verso te drukken, is niet zonder belang. “Daardoor kunnen we aanwezig zijn in zowel de handelsdruk als de verpakkingsdruk. Die mogelijkheid is ook interessanter om variabele gegevens te verwerken. De verpakkingssector kan immers ook interesse hebben voor de personalisatie en zelfs voor de mogelijkheid om op de binnenkant van verpakkingen te drukken,” zegt François Trollé.

Dan is er nog de AccurioJet KM-1 van Konica Minolta die voor offset- en digitale toepassingen ontwikkeld is. De AccurioJet is een UV-inkjetpers met LED UV-droger van het formaat B2+ (585 x 750 mm). De pers haalt een snelheid van 3000 vel/uur (of 1500 in recto-verso) met dragers van 60 tot 600 micron dik (in recto-verso bedraagt de dikte maximaal 450 micron). “Dat opent mogelijkheden in verschillende sectoren – direct mail, lichte verpakkingen, speciale dragers zoals gelamineerde kunststof voor getrouwheidskaarten, maar ook de productie van boeken wat trouwens een belangrijke groeimarkt is. De UV-inkt maakt het mogelijk om zeer uiteenlopende dragers te bedrukken en zo een ruim gamma toepassingen aan te bieden,” stelt Peter Veldhuysen, Manager Sales & Marketing Professional Printing bij Konica Minolta. Volgens de constructeur vergt de pers geen voorbehandeling van het papier zodat standaard offsetpapier gebruikt kan worden. De piëzo-elektrische printkoppen zijn paarsgewijs gemonteerd om een resolutie van 1200 dpi te verkrijgen.

Offsetkwaliteit, inkt, papier

Tot nu toe hadden we vooral oog voor de verschillende velleninkjetsystemen en hun toepassingsmogelijkheden. Maar even belangrijk zijn de drukkwaliteit, de papierbehandeling en de gebruikte inktsoorten. De inkten voor de velleninkjet maken een bijzonder ruim kleurengamma mogelijk: 75 à 95 % van de Pantone-kleuren kunnen gereproduceerd worden. En zoals we al vermeld hebben, streven alle constructeurs van velleninkjetpersen naar een offsetkwaliteit. De technologische vooruitgang van de printkoppen, de samenstelling van de inkten en de behandeling van het papier maken het vandaag mogelijk om offsetkwaliteit te leveren. “Het zijn immers de druktechniek, de inktchemie en de dragers die de drukkwaliteit van een machine bepalen,” zegt Marc Laruelle van Canon. Alleen Xerox is van mening dat de inkttechnologie voor de inkjet nog niet op het niveau van dat van de tonerpersen staat. Dat verschil bestaat wellicht alleen bij persen met een formaat kleiner dan B2, die eerder de concurrentie met laserprinters dan met de offsetdruk aangaan. “We zien dat er nog een kwaliteitsverschil is in vergelijking met toner en dat ook de flexibiliteit op het vlak van de dragers kleiner is,” zegt Frank Blomme, Verkoopmanager bij Xerox. Nico Sleeckx, specialist inkjetdruk bij Xerox, nuanceert echter: “Als we de verschillende inkjettechnieken op de markt bekijken, merken we dat sommige meer beperkingen op het vlak van de kwaliteit tonen, afhankelijk van het toepassingsgebied of de markt. Er bestaan echter ook hoogwaardige systemen waarbij de inkjettechnologie beter scoort dan de offset. Alles hangt af van de technologische behoeften en de toepassingen van de klant.”

In 2018 bracht Canon voor de VarioPrint iSeries de derde versie van zijn inkten op waterbasis uit. De drukker heeft nu de keuze tussen twee types: de inkten iQuarius MP (MultiPurpose, voor alle toepassingen dus) of de inkten iQuarius MX (Media Extended). De nieuwe MX-inkten werden ontwikkeld om een ruimer papiergamma te kunnen bedrukken en om de mogelijkheden bij bijzonder veeleisende toepassingen uit te breiden. De inkt bevat twee componenten in polymeer: de eerste smelt en dient als bindmiddel, de tweede fungeert als een bescherming. “Het gaat nog altijd om pigmentinkten op waterbasis, maar sterker geconcentreerd. Afhankelijk van de gebruikte drager kan een ruimer kleurenspectrum gereproduceerd worden dan met offset. De inkt is een element dat we permanent blijven ontwikkelen om ook de dekking op offsetpapier te verbeteren,” zegt Marc Laruelle. De uitdaging op dat vlak ligt vooral bij niet-behandelde gestreken papieren.

Over de kwestie van de primer zijn niet alle constructeurs het eens. De voorbehandeling van het papier is vandaag nog de meest gebruikte oplossing bij de velleninkjet. Dat procedé moet vermijden dat het papier het water in de inkt absorbeert. Tegelijk moet het de drukker in staat stellen om zijn voorraad offsetpapier te gebruiken, in plaats van zich te beperken tot dragers die met het oog op de inkjet vooraf behandeld zijn. De persen van constructeurs die gekozen hebben om met UV-inkten te werken, kunnen het stellen zonder een eenheid om de primer aan te brengen. De UV-inkt, die onder uv-stralen onmiddellijk uithardt, kan immers op sterk uiteenlopende dragers aangebracht worden, van papier tot synthetisch materiaal. De grote meerderheid van de persenbouwers maakt echter gebruik van pigmentinkten op basis van water. En daarbij slagen slechts enkelen erin om het gebruik van de primer te omzeilen, zoals Xerox, Landa en Komori met de Impremia NS40 die gebruik maakt van de nanotechnologie van Landa. In dat laatste geval gaat het om een indirecte inkjettechniek. Daarbij worden miljarden druppels op een verwarmd doek geprojecteerd waar het water snel verdampt. De inkt op het doek wordt dan een ultradunne en droge polymeerfilm die op het papier overgebracht wordt. Op die manier hecht de inkt zich stevig op het papier zonder er in te dringen. Xerox van zijn kant ziet af van het gebruik van primer om de structuur van het papier niet te wijzigen. “Dat kan tot problemen leiden bij de afwerking,” zegt Frank Blomme. Nico Sleeckx: “De primer maakt het moeilijker om het papier te drogen en vergt een indrukwekkende droogeenheid. Op onze Brenva HD hebben we een kleine droger, die te vergelijken is met die van het tonersysteem iGen. Die neemt minder ruimte in en bovendien is er ook geen perslucht nodig. Elke constructeur denkt overigens na over manieren om primer te vermijden.” Xerox beveelt overigens ook geen specifieke papieren meer aan voor zijn systeem zonder primer, net zoals Komori. Het is aan de drukker om uit te testen welke papieren zich lenen voor de toepassing die hij moet vervaardigen. Koenig & Bauer heeft ook even overwogen om de VariJET 106 geen primereenheid mee te geven. De constructeur kwam echter al snel tot de vaststelling dat de primer de beste oplossing was om een flexibel gebruik van dragers te garanderen. Ook Heidelberg is die mening toegedaan: “Zonder primer heeft men minder controle over de inktdruppeltjes en daarbij gaat het om enorme hoeveelheden: meer dan 12 miljard druppeltjes per vel. De primer is dus echt wel nuttig.”

Persen die met een primereenheid uitgerust zijn, brengen dat materiaal gewoonlijk op het hele oppervlak van het vel aan. Bij Canon echter worden alleen de drukzones van primer voorzien. “We gebruiken niet systematisch primer voor alle toepassingen. Voor transactionele toepassingen bijvoorbeeld is de kwaliteit goed genoeg zonder primer. De voorbehandeling heeft zijn nut bij dragers met een laag of erg hoog gramgewicht, al dan niet gestreken, en voor toepassingen waaraan hoge kwaliteitseisen gesteld worden. Alleen de drukzone met primer behandelen, biedt een dubbel voordeel. Je verbruikt minder product waardoor de gebruikskosten dalen, maar het wordt vooral gemakkelijker om het papier met het oog op een tweede doorgang door de machine (voor de rectodruk) te drogen en te manipuleren. Omdat het vel weer zijn oorspronkelijke staat moet verkrijgen, moet al het water dat op het vel aangebracht is, snel geëlimineerd worden. Om die reden ook oogt ons systeem met zijn grote droogoven indrukwekkend. De snelheid verplicht ons om het water heel snel te elimineren – in niet meer dan enkele milliseconden of seconden. De droger werkt met luchtstoten en met infraroodstraling,” legt Marc Laruelle uit.

Een andere vraag: waarom UV-inkten boven inkten op waterbasis verkiezen? Inkten op waterbasis zijn milieuvriendelijker, goedkoper en sommige inktformules kunnen voor voedselverpakkingen worden gebruikt. Bij Heidelberg, HP, Koenig & Bauer, Landa en Fujifilm is dat het geval. Komori, dat een ruime ervaring heeft in onmiddellijke droogtechnieken, wijst erop dat UV-inkten op gelijk welke drager, zelfs synthetisch materiaal, aangebracht kunnen worden. “Een ander voordeel van UV-inkt is dat de spuitmondjes niet verstopt raken. Met inkten op waterbasis kan dat wel gebeuren wanneer ze een bepaalde tijd niet gebruikt worden. En dan moet er schoongemaakt worden,” legt François Trollé uit. Peter Veldhuysen van Konica Minolta wijst op een ander voordeel: “De mogelijkheid om gestructureerd papier te bedrukken, wat met offset- of elektrofotografische systemen een probleem is, is een troef voor de UV-inkjet.” De onmiddellijke droging van de UV-inkten na de druk maakt het overigens mogelijk om een droogoven uit te sparen, en om af te zien van andere processen die moeten vermijden dat het papier gaat bol staan. Tegelijk krijgt de inkt ook een grotere weerstand.

Bij de inkten op waterbasis zijn de pigmenten in een polymeer ingekapseld waardoor je eenzelfde consistentie krijgt als bij offsetinkten. “Er is een markt voor de twee inkttechnologieën. De keuze voor de een of andere technologie moet steunen op een grondige analyse van de eindproducten. De dragers, de afwerking en het vereiste kwaliteitsniveau spelen allemaal een rol,” voegt Peter Veldhuisen er nog aan toe.

De printkoppen voor de inkjet maken vandaag resoluties van 1200 dpi mogelijk in de grote persen, en zelfs van 1440 dpi in de VariJET 104 van Koenig & Bauer. Bij de B3-persen bedraagt de resolutie nog 600 dpi. De printkoppen kunnen bovendien met de omvang van de druppeltjes spelen – vaak zijn vier formaten van druppeltjes mogelijk – wat de drukkwaliteit nog verbetert.

De meeste velleninkjetpersen kunnen recto-verso drukken. In dat geval is er een transportsysteem dat de vellen omkeert om ze een tweede keer onder de printkoppen te laten lopen. Dat procedé biedt het voordeel om het productieproces te automatiseren en dus om tijd te winnen. Er is echter wel een beperking: de dikte van het papier. Dat is ongetwijfeld ook de reden waarom de persen voor de verpakkingssector, waar met dikkere dragers gewerkt wordt, meestal alleen maar recto drukken. Een ander argument dat men aanhaalt, is dat recto-verso drukken weinig zin heeft bij de productie van verpakkingsmateriaal.

Een technologie in ontwikkeling

De constructeurs van digitale persen kennen de cijfers: slechts 3 % van het wereldwijde drukvolume wordt digitaal vervaardigd. De meerderheid van het drukwerk wordt nog met analoge technieken geproduceerd. Het marktaandeel van de velleninkjet, een techniek die nog in de kinderschoenen staat, is dus nauwelijks het vermelden waard. De digitale technieken mogen dan nu niet meer dan een druppeltje in de oceaan zijn, ze gaan er wel elk jaar op vooruit. Tegelijk blijven de offsetvolumes krimpen. Volgens Xerox groeit de digitale druk hoofdzakelijk bij de productie van boeken, catalogi, verpakkingen in vouwkarton – het segment met de sterkste groei – en foto’s (fotoboeken en foto’s op voorwerpen). De invoer van de velleninkjettechnologie wordt ondersteund door de groeiende vraag naar personalisatie en variatie, maar ook door de kleinere oplagen en de almaar kortere leveringstermijnen. De velleninkjet heeft vooral een plaats in de productie van producten met een hoge toegevoegde waarde. Dat neemt niet weg dat er nog heelwat werk voor de boeg ligt: de O&O-afdelingen hebben daarbij in de eerste plaats oog voor de productiesnelheid, het formaat en de papieren dragers. En het is ook niet uit te sluiten dan nog andere constructeurs op hun beurt nieuwe velleninkjetmachines voor de verpakkingssector en de kartondruk op de markt brengen. De volgende grote vakbeurzen en evenementen voor de grafische sector zullen meer duidelijkheid brengen.

Aurelia Ricciardi