Procesverbetering bij kleine drukkerijen

11 september 2017

De opleidingen ‘Grafische en Digitale Media’ en ‘Office Management’ van de Arteveldehogeschool werken sedert september vorig jaar samen aan het praktijkwetenschappelijk onderzoek (PWO) ‘The lean files’. Aanvankelijk werd de aanlevering en verwerking van inkomende bestanden in kleinere drukkerijen onder de loep genomen.

Grafische bedrijven staan gekend voor het snel oppikken van nieuwe technologieën en productieprocessen. Maar het verwerken van inkomende bestanden verloopt in vele bedrijven nog steeds te weinig gestructureerd waardoor de kosten soms hoog kunnen oplopen.

Lean Six Sigma

Om meer inzicht te krijgen in de problematiek, focuste het onderzoek zich tijdens de eerste fase op één bedrijf. “Na enkele gesprekken kozen we Plek & Pedaal uit Wondelgem uit voor dit diepteonderzoek, omdat deze drukkerij paste binnen het bedrijfsprofiel en heel gemotiveerd was om aan het onderzoek mee te werken” zegt Maarten Hentzen. “We maakten gebruik van de ‘Lean Six Sigma’ methodiek. Samen met de bedrijfsleider en medewerkers doorliepen we de zogenaamde DMAIC-cyclus: het definiëren van het probleem, het meten, analyseren van de resultaten, het optimaliseren en borgen van het proces”. “Lean Six Sigma” is een methodiek die veel toegepast wordt in grote en kleine bedrijven. Door de stem van de klant niet te vergeten en door de geteste DMAIC-cyclus leidt dit snel tot resultaat. Bedrijfsleiders kunnen er zich zelf in bekwamen of kunnen beroep doen op een consultant. Zoals Jörg verwoordt: “Vreemde ogen zien wat jezelf niet meer ziet”.

De methode verplicht de bedrijfsleider om tijd te nemen om zijn bedrijf eens vanop een afstand te bekijken. Door de dagdagelijkse beslommeringen vergeten heel wat bedrijfsleiders even stil te staan hoe ze hun productie beter kunnen optimaliseren en na te denken over de toekomst. In een zestal sessies werden de bedrijfsspecifieke problemen in kaart gebracht, oplossingen bedacht én geprioriteerd. “We tekenden ons productieproces uit op een groot blad en dit werd opgehangen in de eetruimte. Dit was heel visueel en wekte ook de interesse van de medewerkers. Er volgden spontane discussies en iedereen voelde zich betrokken”, zegt bedrijfsleider Jörg Accoe. De oplossingen kwamen vanuit de werknemers zelf als ook van het onderzoeksteam dat zowel op grafisch als bedrijfskundig vlak heel wat ervaring heeft. Verschillende oplossingen werden onmiddellijk geïmplementeerd en begeleid. Het is duidelijk dat in verbeterprojecten de tijdsinvestering in de workshops en de begeleiding ervan van heel groot belang zijn.

Het profiel van een kleine drukkerij bestaat niet

Tijdens dit project hadden de onderzoekers vele gesprekken met kleinere drukkerijen. Het viel op hoe verschillend deze bedrijven soms zijn. Aanvankelijk dachten de onderzoekers dat deze doelgroep tot één profiel herleid kon worden, maar dit is niet zo. Terwijl sommige kleine drukkerijen zich focussen op familie-en handelsdrukwerk, bieden anderen eerder nicheproducten aan waarin ze zich kunnen diversifiëren in de markt. Sommige bedrijfsleiders zijn eerder ontmoedigd, terwijl anderen met een positieve blik kijken naar de toekomst. Nogal wat bedrijven hebben technische problemen met inkomende bestanden, anderen dan weer totaal niet. “We concluderen wel dat ieder bedrijf ongeveer dezelfde problemen kent. Alleen variëren deze sterk naar gelang het bedrijf. Wat voor de ene drukkerij een groot probleem is, is dat voor de andere totaal niet”, zegt Bart Calis.

Bovendien werd tijdens het onderzoek opgemerkt dat er naast een aantal (technische) problemen met bestandsverwerking ook heel wat KMO gerelateerde zaken zijn die tijdsverlies veroorzaken. Vandaar dat de oorspronkelijke focus uitgebreid werd: “vanaf het eerste klantencontact t.e.m. het prepress proces”.

Problemen bij drukklaar aanleveren bij kleine drukkerijen

“Via een enquête wilden we de resultaten van het diepteonderzoek toetsen aan andere bedrijven die hetzelfde profiel hebben. Een vragenlijst met een 20-tal vragen en stellingen werd via mail naar 230 Vlaamse drukkerijen gestuurd die minder dan 15 personen tewerkstellen. Door deze bedrijven zowel per mail en telefonisch te benaderen, werkten uiteindelijk 76 bedrijven mee aan het breedteonderzoek” zegt Inge Sintobin. Het gros van de respondenten zijn digitale (81%) en/of offsetdrukkerijen (67%), die ook andere druktechnieken aanbieden zoals groot formaat printing (40%) en typo (36%).

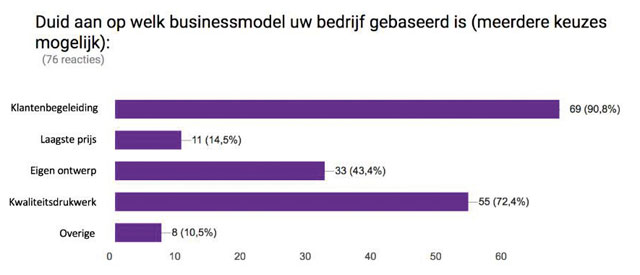

Dit onderzoek doet toch een aantal interessante vaststellingen: een grote meerderheid van de drukkerijen geeft aan dat hun businessmodel gebaseerd is op klantenbegeleiding (91%) en kwaliteitsdrukwerk (72%).

80 % van alle bedrijven bevestigt dat ze tijdverlies ondervinden vanaf de offerte tot en met het verwerken van drukklare bestanden. De meesten vinden dat dit tijdsverlies hoort bij de service aan de klant. De meest voorkomende oorzaken van tijdverlies kunnen als volgt samengevat worden: “de klant heeft onvoldoende technische kennis om een drukklaar bestand aan te leveren” en “tal van kleine acties tijdens het productieproces zorgen voor tijdverlies dat niet kan gefactureerd worden”. Het is natuurlijk zo dat het oplossen van fouten in drukklare bestanden een bron van inkomsten kan zijn, op voorwaarde dat de geïnvesteerde tijd aangerekend wordt. Uit de antwoorden blijkt dat 20 % van de bevraagde bedrijven de fouten oplost zonder extra kosten aan te rekenen. We leerden ook dat 24 % van de bevraagden bestanden met fouten resoluut weigeren. Deze laatste vaststelling strookt niet met het servicemodel dat de meeste kleine drukkers voorop stellen. Toch antwoordt meer dan de helft van de drukkerijen dat ze bij fout aangeleverde bestanden de klant contacteren en voorstellen om het bestand te corrigeren mits het aanrekenen van een extra kost. Het vermelden op de offerte dat extra werk in regie zal aangerekend worden, wordt door de meeste bedrijven al gedaan. Toch zegt 26 % van de bevraagde drukkerijen dat ze dit nooit vermelden.

Een ander opmerkelijk feit is het noteren van extra gemaakte kosten in productie. Meer dan de helft van de bedrijven geeft aan dat extra gemaakte kosten niet of niet consequent terug te vinden zijn op het moment van facturatie.

Via de enquête werd het ook duidelijk dat het voor vele drukkers moeilijk is om alle administratieve en productiegegevens in één keer te verzamelen. Eén derde erkent dat er aanzienlijke tijd verloren gaat bij het hercontacteren van de klant, door communicatiestoornissen of door andere verwachtingen over het drukresultaat…

De meeste bedrijven hebben een lijst met aanleverspecificaties (64%) maar het overgrote deel ervan vindt dat er toch veel fouten zitten in drukklaar aangeleverde bestanden ondanks dit document.

Tijd nemen voor optimalisatie en de toekomst

Vanuit zowel het diepte- als breedteonderzoek konden verschillende problemen bij het aanleveren van drukklare bestanden opgelijst worden. Deze problemen zijn zowel specifiek gelinkt aan het grafisch productieproces, als ook te wijten aan algemene KMO-problematiek. Omdat de problemen bedrijfsspecifiek zijn, heeft het onderzoeksteam een toolbox samengesteld met mogelijke oplossingen en/of adviezen.

“De oplossingen die we aanreiken zijn geen rocket science”, zegt Inge Sintobin. “Het belangrijkste aspect is dat het bedrijf tijd neemt om eens stil te staan bij zijn werking. Wat kan beter? Waar wil ik naar toe? Sommige bedrijfsleiders kunnen deze rol zelf opnemen, anderen hebben er baat bij om eens een externe persoon uit te nodigen. Wij willen vooral bedrijfsleiders sensibiliseren om hun bedrijfsproces te analyseren en hen een aantal hulpmiddelen aanbieden, hoe eenvoudig die soms ook zijn, om hun proces te verbeteren.

Nu dit project ten einde loopt, onderzoekt Arteveldehogeschool nog welke rol ze hierin verder kan spelen.” In ieder geval kan je als bedrijf nu al terecht in de bestaande kortlopende bedrijfsopleidingen. Speciaal voor dit project werd ook de mogelijkheid voorzien om op een deel van het postgraduaat in te schrijven.

Onderzoeksteam PWO “The Lean Files”: Bart Calis – Maarten Hentzen – Inge Sintobin Arteveldehogeschool, Industrieweg 232, 9030 Mariakerke – in-ge.sintobin@arteveldehs.be

Tekst: Arteveldehogeschool